Трохоидальное фрезерование что это

Мелкая стружка, большой эффект

Твердосплавная фреза GARANT TPC оптимизирована для надежного отвода стружки

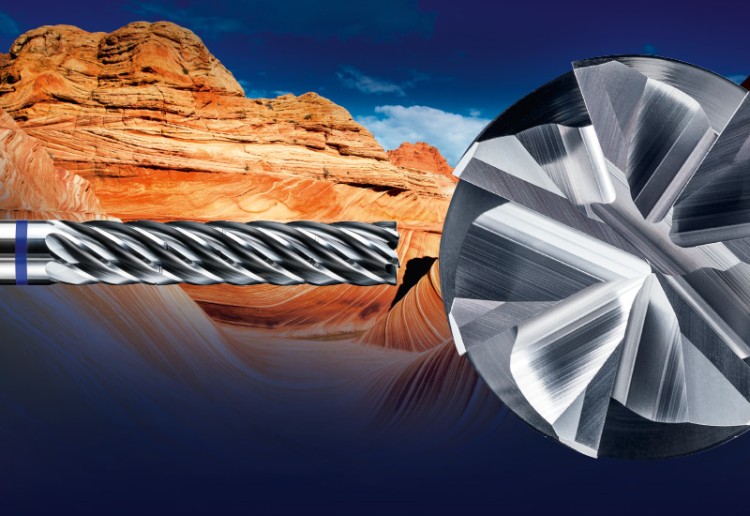

Hoffmann Group представляет обновленную линейку фрез GARANT TPC специально предназначенную для более эффективного использования при фрезеровании методом динамического трохоидального фрезерования (Trochoidal Performance Cutting, TPC).

TPC – Динамическое трохоидальное фрезерование:

Благодаря специальной геометрии и оптимально сгенерированной траектории перемещения, фрезы GARANT TPC позволяют достичь максимальной производительности резания при пониженных усилиях резания и минимальном износе инструмента.

Убедитесь сами и воспользуйтесь преимуществами нового поколения фрез TPC, применение которых в сочетании со стратегией трохоидального фрезерования означает чистую прибыль.

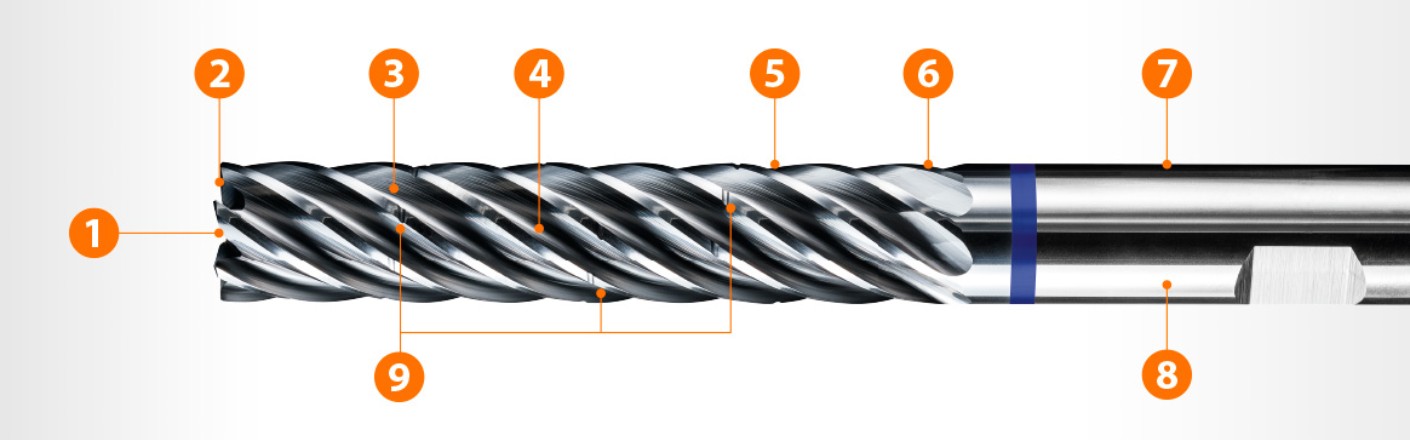

Новая фреза GARANT TPC с увеличенным количеством стружколомов

Твердосплавные концевые фрезы GARANT TPC:

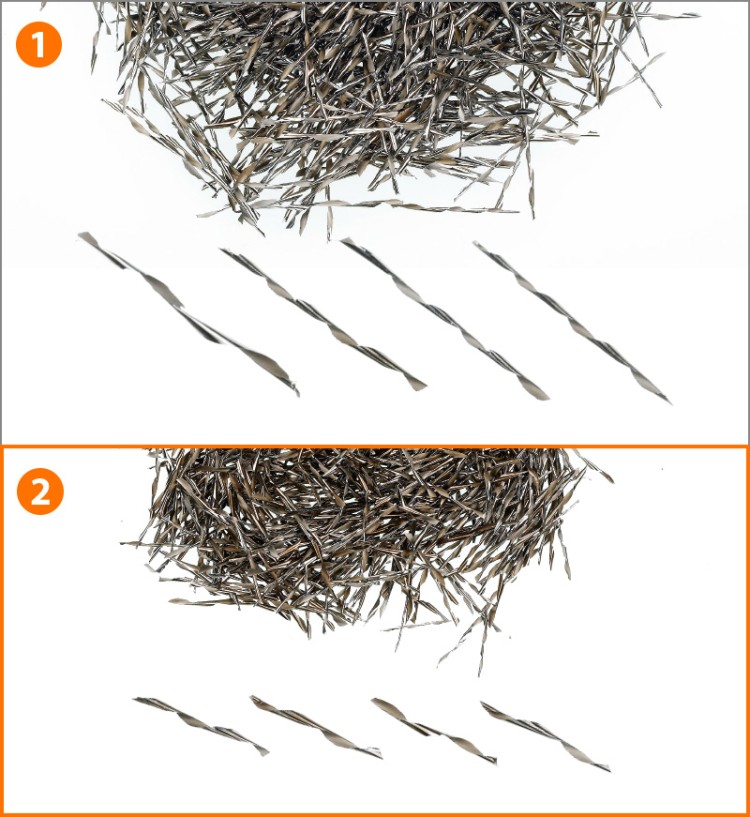

Стружкообразование при использовании существующих фрез GARANT TPC

Стружкообразование при применении новых фрез GARANT TPC с увеличенным количеством стружколомов

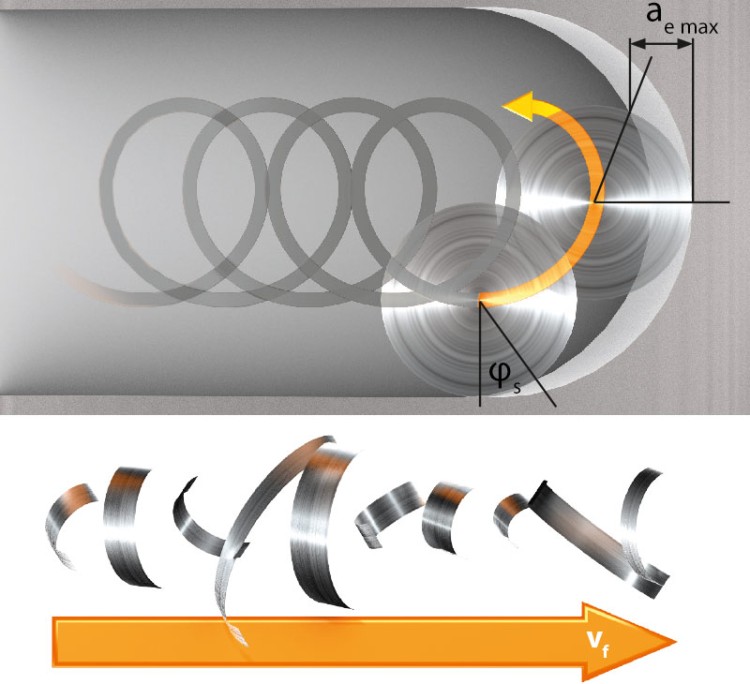

Трохоидальное фрезерование – статическое

Цикл «Фрезерование по дуге с малым шагом» описывает стратегию фрезерования с уже оптимизированным соотношением аe/ap для процесса обработки. Поскольку и максимальная величина контакта (aemax), и скорость подачи (Vf) постоянны, речь идет о стратегии статического фрезерования, которая может использоваться на любых фрезерных станках с ЧПУ с применением стандартной системы программирования.

Средняя толщина стружки (hm) не является постоянной величиной. Разная стружка означает неравномерную нагрузку! К числу преимуществ по сравнению с традиционной стратегией фрезерования относятся высокая объемная производительность резания, использование всей длины режущей кромки и повышенная стойкость.

Трохоидальное фрезерование – динамическое

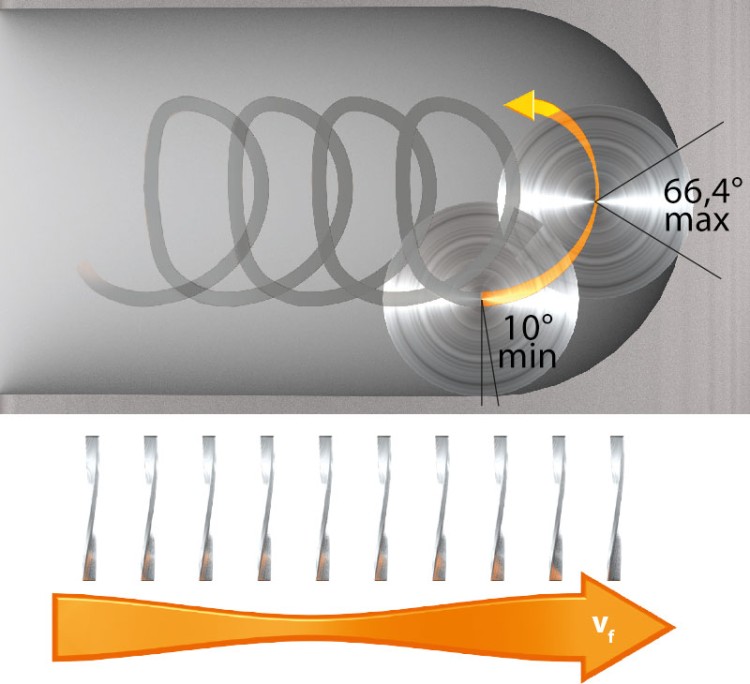

Оптимальный процесс обработки можно описать как стратегию динамического трохоидального фрезерования. В зависимости от материала определяется максимальный угол контакта и подходящая для него максимальная толщина стружки. Угол контакта φs ограничен в зависимости от материала. Скорость подачи постоянно пересчитывается и регулируется CAM-системой:

Средняя толщина стружки (hm) является постоянной. Получается равномерная стружка. При помощи динамического изменения скорости подачи (эффективная подача на траектории) и меняющейся ширины контакта CAM-система позволяет достигать максимальной эффективности применения инструмента GARANT TPC!

Постоянная средняя толщина стружки (hm) означает для вас существенные преимущества по сравнению с другими методами обработки. При динамическом трохоидальном фрезеровании вы получаете минимальное тепловыделение, высочайшую стойкость и максимальную объемную производительность резания.

Условия для успешной обработки инструментом TPC:

Трохоидальное фрезерование – варианты применения, преимущества и выбор инструментов

Оптимизация производственных процессов за счет сокращения машинного времени и увеличения стойкости режущих инструментов для большинства производителей сегодня является определяющим фактором экономической эффективности. С этой целью применяются интеллектуальные стратегии фрезерования, такие как трохоидальная технология. В сочетании с нашими новыми концевыми фрезами CircularLine CCR она позволяет увеличить стойкость инструментов и повысить производительность обработки.

Что представляет собой трохоидальное фрезерование?

При трохоидальном фрезеровании применяются новые системы программирования CAM и циклы управления. Они обеспечивают стабильный угол обхвата и стабильную среднюю толщину стружки. Это создает условия для оптимальной и эффективной обработки. Особенно хорошо данная стратегия фрезерования зарекомендовала себя при обработке глубоких канавок и высоких боковых поверхностей.

Трохоидальное фрезерование глубоких канавок и высоких боковых поверхностей

Если речь идет об обработке с большим объемом съема или обработке глубоких канавок или высоких боковых поверхностей, очевидны преимущества трохоидального фрезерования. Наряду с высокой эксплуатационной надежностью и немалой экономией времени достигается высокая стойкость при небольшом износе инструмента. Это объясняется тем, что при трохоидальном фрезеровании обеспечивается минимальный угол зацепления фрезы или так называемый угол обхвата, что снижает риск возникновения вибраций. Тот факт, что увеличивается область, в которой возможно охлаждение фрезы благодаря обусловленному технологией температурному режиму, также положительно влияет на износ.

Использование сырья при трохоидальном фрезеровании

Особенно интересно использование сырья для получения твердого сплава. Хотя количество твердосплавного порошка, необходимое для изготовления инструмента, несколько больше, однако за счет этого вдвое увеличена длина режущей части инструмента. Таким образом, износ по отношению к снимаемому объему распределяется по всей удлиненной режущей кромке. Если этот показатель мы снова сравним с использованием сырья, мы получим абсолютно положительный экономический эффект.

Выбор инструмента для трохоидального фрезерования

Ввиду увеличенных радиальных сил предъявляются особенно высокие требования к инструменту, и требуется специальная, более прочная геометрия сердцевины. Кроме того, как твердый сплав, так и покрытие должны обладать очень высокой стойкостью к резким скачкам температуры, так как вследствие попеременного зацепления и охлаждения отмечаются сильные колебания температуры в области режущей кромки, и при неправильном выборе инструмента могут образовываться микротрещины и небольшие сколы на режущей кромке.

Новые фрезы CircularLine CCR обладают этими свойствами и наилучшим образом подходят для получения оптимальных результатов при использовании технологии трохоидального фрезерования. При разработке фрез особое внимание уделялось стойкости покрытия, и для его нанесения была применена легендарная технология «DRAGONSKIN». Как и все высокопроизводительные инструменты с «кожей дракона», новые фрезы CCR отличаются исключительной прочностью и износостойкостью и выдерживают даже большие колебания температуры.

Специальный стружколом для оптимального отвода стружки

Еще одна особенность фрез: они имеют уникальный стружколом, интегрированный в геометрию режущей кромки. Его необходимость становится очевидной, если мы посмотрим на стружку длиной 48 мм, образующуюся при длине режущей части 4xD и диаметре 12 мм без стружколома. Благодаря стружколому длина стружки ограничивается размером 2xD, что обеспечивает оптимальный отвод стружки даже при обработке проблемных в этом отношении материалов.

Два исполнения: для универсального применения и специально для обработки алюминия

Фрезы CircularLine предлагаются в двух исполнениях: для универсального применения и специально для обработки алюминия. В то время как на CCR-UNI шесть режущих кромок обеспечивают плавность хода и большой объем съема, четыре режущие кромки фрезы CCR-AL позволяют выполнять обработку с большой подачей. Они предлагаются в версии 3xD (сталь) и до 4xD (алюминий) и могут достигать нужной глубины резания по всей длине режущей части.

CircularLine выдержала испытание на прочность: превосходные результаты при обработке нержавеющей стали (дуплексной нержавеющей стали)

Как показали испытания, используя технологию трохоидального фрезерования и фрезы CCR, можно реализовать значительно более высокие режимы резания, чем с помощью традиционных способов обработки. Это позволяет существенно сократить машинное время. Заметной оптимизации удалось добиться даже при видах обработки, которые прежде считались крайне сложными. При обработке таких материалов, как нержавеющая сталь 1.4404, раньше всегда возникали проблемы с эвакуацией стружки. В ходе испытаний этот материал обрабатывался в нетипичных условиях, полностью без СОЖ. При этом было установлено, что удалось уменьшить влияние резких скачков температуры и тем самым заметно повысить стойкость по сравнению с обработкой с СОЖ. При обработке одной из заготовок обычное машинное время удалось сократить с 12 минут до 5 ½ минут и увеличить общую стойкость в три раза. Эти цифры убедительно показывают, чего можно добиться, используя оптимальный инструмент в сочетании с правильной стратегией обработки.

Трохоидальная технология теперь применяется и при токарной обработке

Технологию, которая уже давно используется при фрезеровании, некоторое время тому назад удалось внедрить и в области токарной обработки. Узнать больше: Трохоидальное точение с помощью системы CAM.

Трохоидальное фрезерование

Идея заключается в том, что каждый разрез представляет собой круговую дугу, а не движется прямо вдоль линии реза. Преимущество трохоидального фрезерования заключается в том, что оно поддерживает постоянную нагрузку на режущий инструмент, что позволяет использовать более высокую скорость подачи и скорости Трохоидальные пути создают траекторию в форме буквы «D» и не делают полный круг каждый раз. Это ускоряет процесс трохоидального фрезерования.

Нагрузка определяется тем, какая часть окружности фрезы участвует в резании, также называемой «углом зацепления». Траектории постоянной нагрузки имеют постоянные углы зацепления. Обычные траектории имеют гораздо более высокие нагрузки в углах.

В то время как некоторые называют все траектории инструмента HSM с постоянным зацеплением как «трохоидальные», этот термин конкретно относится к траекториям, которые следуют по спирали, показанной на рисунке.

Как и все траектории в стиле HSM, постоянная загрузка означает, что мы можем использовать более высокую скорость подачи и скорость. Но один недостаток трохоидального фрезерования, о котором все беспокоятся, заключается в том, что все эти движения значительно увеличивают износ шариковых винтов и направляющих вашего станка с ЧПУ, особенно если учесть гораздо более высокую скорость подачи и скорости.

Преимущество в скорости обработки обычно составляет 20% или более процентов, но самое большое преимущество заключается в увеличении срока службы инструмента. Преимущество срока службы инструмента еще лучше для таких жестких материалов, как титан.

Трохоидальное фрезерование наиболее продуктивно в сложных условиях обработки, таких как микромеханическая обработка, жесткие материалы и нестабильная обработка.

Трохоидальное фрезерование уменьшает резкие скачки силы резания из-за уменьшения углов при резании. Это полезно для микрообработки, где такие нагрузки легко ломают маленькие и тонкие режущие инструменты.

В действительно экстремальных случаях, когда мы должны уменьшить силы резания за счет скорости удаления материала, мы обнаруживаем, что можем уменьшить силу резания на целых 60%, сохраняя при этом скорости удаления материала в пределах 20% от традиционных методов фрезерования. Это может быть исключительным преимуществом в сложной ситуации обработки, такой как обработка тонких стенок или очень глубоких карманов с помощью инструментов малого диаметра.

Требования для трохоидального фрезерования

Для того, чтобы трохоидальное фрезерование могло использовать свое преимущество, достаточно, чтобы диаметр фрезы не превышал 70% ширины паза.

Высокоскоростное трохоидальное фрезерование

Определение

Трохоидальное фрезерование может быть охарактеризовано как круговое фрезерование с одновременным линейным перемещением. Фреза снимает повторяемые «слои“ материала за счет последовательных спиральных проходов в радиальном направлении. Этот метод предъявляет повышенные требования к программированию и возможностям станка. Данный вид фрезерования представлен в двух видах: статическое и динамическое фрезерование.

Статическое трохоидальное фрезерование целесообразно использовать при обработке пазов. Сейчас давайте вспомним традиционный метод обработки фрезой в «полный» паз.

Как известно из теории резания, когда ширина фрезерования будет равна диаметру фрезы, иными словами, когда фреза работает всем диаметром, то при входе в контакт зуба фрезы с заготовкой образуется толстая стружка, а на выходе – очень тонкая. Тонкая стружка отводит меньше тепла, чем толстая, поэтому большая часть выделенного тепла остается в зоне резания, то есть передается на режущую кромку. Получается фреза сначала работает попутно, затем встречно. Этот фактор значительно сокращает ресурс инструмента, и не дает возможности обработки с большой глубиной резания и подачей, особенно это касается материалов с высокой прочностью. Все эти недостатки и результат при данном методе фрезерования сведем в несколько пунктов:

Ограничения при фрезеровании в полный паз

Это приводит к тому, что:

Теперь рассмотрим метод трохоидального фрезерования паза. Первое условие – ширина паза должна быть больше диаметра фрезы.

Метод высокоскоростного фрезерования основывается на расчете толщины стружки исходя из следующих параметров:

— угла в плане и подачи на зуб

В результате расчетов есть некоторая зависимость между шириной фрезерования Ае и толщиной стружки Hm (при условии, что угол в плане фрезы будет равным 90⁰

Мы видим что при уменьшении ширины фрезерования уменьшается и толщина стружки, чтобы этого избежать и увеличить толщину стружки надо повысить подачу на зуб Fz.

Также на ширину стружки влияет угол наклона винтовой линии у монолитных концевых фрез.

То есть чем больше угол спирали, тем тоньше стружка и есть вариант повысить подачу.

Далее увеличиваем скорость резания. При малом контакте инструмента с заготовкой (малой толщине стружки) образуется меньше тепла, т к времени в резании инструмент проводит меньше, в результате чего значительно меньше нагревается – за счет этого можно увеличить скорость резания. Зависимость ширины резания от нагрева в зоне резания представлена в таблице.

Используя все эти преимущества в малой ширине фрезерования покажем как это применяется в статическом трохоидальном фрезеровании:

Из рисунка видно, что диаметр фрезы примерно 60-70% от общей ширины паза. Этот параметр оптимальный для того, чтобы инструмент совершал ряд круговых движений со смещением, равным параметру Ае (Ширине фрезерования). Как бы постепенно врезался в металл и выходил в воздух. На этом и основывается метод трохоидального фрезерования.

В большинстве ЧПУ системах данный метод без труда можно запрограммировать и оптимизировать превратив холостое перемещение по круговой линии в прямое перемещение, то есть траектория движения буквой D.

САD/CAM система будет постоянно «следить» за толщиной стружки, трансформируя для этого траекторию движения.

Требования для статического трохоидального фрезерования:

Для динамического метода ко всему вышеперечисленному нужно иметь САD/CAM систему

Особенно эффективно применять метод трохоидального фрезерования при обработке жаропрочных и закаленных материалов

Какую пользу получают предприятия при применении высокоскоростного/ трохоидального фрезерования?

Быстрее обрабатывается деталь

Экономия средств

Безопасность и надёжность обработки

О компании

Компания ООО Технический Центр «Базис» основана в 2011 году. В 2015 году был открыт дополнительный офис в городе Челябинске.

Более 150 клиентов доверяют нам.

ООО Технический «Базис» является авторизованным дистрибьютором на территории УРФО (Свердловской, Курганской, Тюменской областей и ХМАО, ЯНАО) и поставляет металлорежущий инструмент следующих брендов, занимающих лидирующее положение в мире по критериям цены и качества: WIDIA, VARGUS, HANITA, KFH, SHAVIV, DC, D’ANDREA, GUHRING, TOOLGAL, STRAUSS, GERARDI.

Трохоидальное фрезерование: самый короткий путь — не прямая

Некоторым инновациям нужно чуть больше времени, чтобы прижиться. Хорошим примером является трохоидальное фрезерование. Сам процесс был разработан несколько десятилетий назад, но лишь благодаря комбинации современных станков, быстродействующих систем управления и соответствующего программного обеспечения для автоматизированного программирования стало возможным оценить полный производственный потенциал этого метода.

Достоинства трохоидального фрезерования звучат многообещающе. Малая сила резания и ее равномерное распределение вдоль всей длины режущей кромки позволяют производить обработку на более высоких скоростях и значительно сократить длительность технологической операции, в то же время продлевая срок службы инструмента и повышая качество обработки. Этот метод также эффективен при обработке высокопрочных и закаленных материалов. Каким образом такое увеличение эффективности стало возможным?

Все уже не так, как раньше

В трохоидальном фрезеровании инструмент вращается с постоянной скоростью. Однако он не выполняет линейные движения с постоянной скоростью подачи, характерные для традиционных инструментов при фрезеровании канавок и кромок, а скорее очень быстро движется по закрученным траекториям, называемым трохоидами (рис. 1). Совмещение подачи и круговых движений изменяет рабочие условия. Подача на зуб fz, ширина резания ae и угол охвата β постоянно меняются.

Традиционная система управления не сможет реализовать такую последовательность движений. Поэтому при работе с современным программным обеспечением для автоматизированного программирования важно найти такое сочетание указанных параметров, при котором средняя толщина стружки, и, соответственно, нагрузка на режущие пластины оставались бы все время неизменными. Это позволит избежать чрезмерной нагрузки на шпиндели и неравномерного распределения усилия, прикладываемого к режущим пластинам. Кроме того, в отличие от традиционного фрезерования, где при врезании в заготовку инструмент зачастую подвергается резкой механической нагрузке, в трохоидальном фрезеровании такой негативный эффект отсутствует.

Это положительно влияет на срок службы инструмента и качество детали. Трохоидальное фрезерование также позволяет производить тонкостенные детали с высоким качеством поверхности и размерной точностью (рис. 2).

Помимо этого, трохоидальное фрезерование значительно уменьшает термическую и механическую нагрузку на режущую кромку. Это связано с тем, что чем шире угол охвата, тем больше тепла, вырабатываемого в процессе обработки, передается на кромку инструмента. При трохоидальном фрезеровании угол охвата в процессе обработки составляет от 10° до 80°, что значительно меньше угла 180°, используемого для традиционного фрезерования канавок. Причина кроется в меньшем диаметре инструмента. При фрезеровании канавки с помощью трохоидального метода диаметр инструмента должен быть на 30% меньше диаметра канавки, чтобы дать инструменту возможность совершать круговые движения. Таким образом, меньший угол охвата и, соответственно, меньшая сила резания позволяют использовать инструменты с более длинной режущей кромкой.

Это означает, что в случае необходимости деталь может быть обработана за один проход, без изменения осевой подачи. Но это в теории. А что насчет практики?

Практический тест: трохоидальное фрезерование сокращает время обработки карманов на 70%

Машиностроительное предприятие изготовляет шайбы из легированной хром-молибден-ванадиевой стали. В процессе производства в изделии выполняются карманы размером 130 x 55 x 22 мм и твердостью 48 по шкале Роквелла (рис. 3). Раньше оператор использовал режущие инструменты с индексируемыми пластинами (диаметр 20 мм).

Чтобы протестировать метод трохоидального фрезерования, производитель решил использовать твердосплавную торцевую фрезу DHC HARDLINE от компании LMT Fette диаметром 12 мм, снабженную 4 режущими пластинами. Скорость резания составила 300 м/мин, а глубина резания ap – 22 мм, т.е. почти 2 x D. Максимальный угол охвата составил 24° при радиальной глубине ae = 0,5 мм.

Результат впечатляет. Время обработки сократилось с 12 до 3,7 минуты, а значит, экономия времени составила по крайней мере 70% (рис. 4). В то же время, если при традиционном фрезеровании одной пластины хватало на обработку 2 деталей, при трохоидальном фрезеровании инструмент даже после обработки 6 деталей не носил следов критического износа.

Приведенный выше пример наглядно демонстрирует потенциал трохоидального фрезерования. Этот метод доказал свою эффективность в решении большого количества задач. Осталось ответить только на один вопрос: когда вы будете готовы сменить траекторию?

Также смотрите видео про трохоидальное фрезерование по этой ссылке.

Источник материала: перевод статьи

THE SHORTEST PATH IS … A CURVE,

LMT Tool Systems GmbH

Автор статьи:

Клеменс Мор (Clemens Mohr),

руководитель учебного центра

компании LMT Tools