С помощью чего перемещаются промышленные роботы

С помощью чего перемещаются промышленные роботы

Наиболее распространёнными роботами данного класса являются четырёхколёсные и гусеничные роботы. Создаются также роботы, имеющие другое число колёс — два или одно. Такого рода решения позволяют упростить конструкцию робота, а также придать роботу возможность работать в пространствах, где четырёхколёсная конструкция оказывается неработоспособна.

Сегвей в Музее роботов в Нагоя.

Двухколёсные роботы, как правило, для определения угла наклона корпуса робота и выработки подаваемого на приводы роботов соответствующего управляющего напряжения (с целью обеспечить удержание равновесия и выполнение необходимых перемещений) используют те или иные гироскопические устройства. Задача удержания равновесия двухколёсного робота связана с динамикой обратного маятника. На данный момент, разработано множество подобных «балансирующих» устройств. К таким устройствам можно отнести Сегвей, который может быть использован, как компонент робота; так например сегвей использован как транспортная платформа в разработанном НАСА роботе Робонавт.

Одноколёсные роботы во многом представляют собой развитие идей, связанных с двухколёсными роботами. Для перемещения в 2D пространстве в качестве единственного колеса может использоваться шар, приводимый во вращение несколькими приводами. Несколько разработок подобных роботов уже существуют. Примерами могут служить шаробот разработанный в университете Карнеги — Меллона, шаробот «BallIP», разработанный в университете Тохоку Гакуин (англ. Tohoku Gakuin University ), или шаробот Rezero, разработанный в Швейцарской высшей технической школе. Роботы такого типа имеют некоторые преимущества, связанные с их вытянутой формой, которые могут позволить им лучше интегрироваться в человеческое окружение, чем это возможно для роботов некоторых других типов.

Для перемещения по неровным поверхностям, траве и каменистой местности разрабатываются шестиколёсные роботы, которые имеют большее сцепление, по сравнению с четырёхколёсными. Ещё большее сцепление обеспечивают гусеницы. Многие современные боевые роботы, а также роботы, предназначенные для перемещения по грубым поверхностям разрабатываются как гусеничные. Вместе с тем, затруднено использование подобных роботов в помещениях, на гладких покрытиях и коврах. Примерами подобных роботов могут служить разработанный НАСА робот англ. Urban Robot («Urbie»), разработанные компанией iRobot роботы Warrior и PackBot.

Шагающие роботы

Робот-андроид ASIMO, производство Honda.

Первые публикации, посвящённые теоретическим и практическим вопросам создания шагающих роботов, относятся к 1970 — 1980-м годам XX в.

Перемещение робота с использованием «ног» представляет собой сложную задачу динамики. Уже создано некоторое количество роботов, перемещающихся на двух ногах, но эти роботы пока не могут достичь такого устойчивого движения, какое присуще человеку. Также создано множество механизмов, перемещающихся на более чем двух конечностях. Внимание к подобным конструкциям обусловлено тем, что они легче в проектировании. Предлагаются также гибридные варианты (как, например, роботы из фильма «Я, робот», способные перемещаться на двух конечностях во время ходьбы и на четырёх конечностях во время бега).

Роботы, использующие две ноги, как правило, хорошо перемещаются по полу, а некоторые конструкции могут перемещаться по лестнице. Перемещение по пересечённой местности является сложной задачей для роботов такого типа. Существует ряд технологий, позволяющих перемещаться шагающим роботам:

Другие методы перемещения

Два змееподобных ползающих робота. Левый оснащён 64-мя приводами, правый — десятью.

Промышленный робот

Промышленные роботы играют важную роль в автоматизированных гибких производственных системам (ГПС), позволяющих увеличить производительность труда, а также позволяющие переходить с одного вида продукции на другой с минимальными затратами времени и труда.

История появления первых промышленных роботов

С появлением станков с числовым программным управлением (ЧПУ) возникла необходимость в создании программируемых манипуляторов для разных операций по загрузке и разгрузке станков. Так в 1954 году американский инженер Д. Девол запатентовал способ управления погрузочно-разгрузочным манипулятором с помощью сменных перфокарт. Вместе с Д. Энгельбергом в 1956 г. он организовал первую в мире компанию по выпуску промышленных роботов. Компанию назвали «Unimation» (Юнимейшн), что является сокращением термина «Universal Automation» (универсальная автоматика).

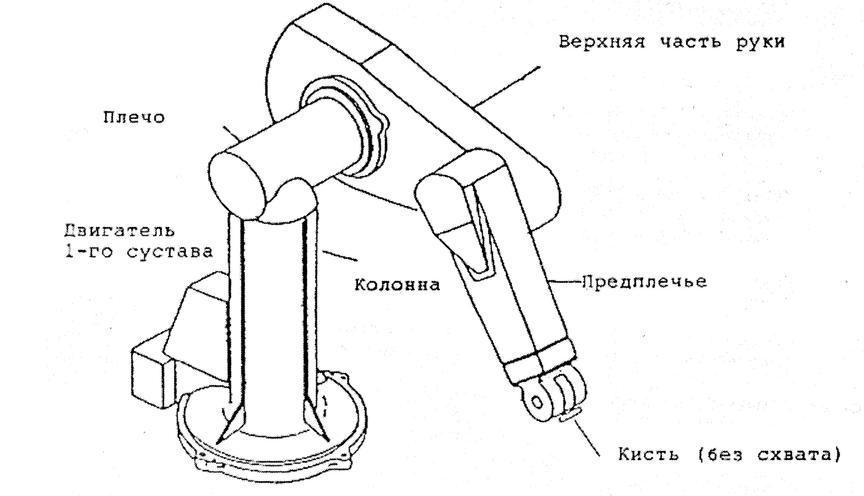

Позже в 1962 году в Соединенных Штатах были созданы первые промышленные роботы названные «Юнимейт» и «Версатран». Их сходство с человеком ограничивалось наличием манипулятора, отдаленно напоминающего человеческую руку. Что интересно, некоторые из них работают до сих пор, превысив 100 тысяч часов рабочего ресурса.

«Юнимейт» имел 5 степеней подвижности с гидроприводом и двухпальцевое захватное устройство с пневмоприводом. «Юнимейт» мог перемещать объекты массой до 12 кг с точностью 1,25 мм. В качестве системы управления использовался программоноситель, имевшего вид кулачкового барабана с шаговым двигателем, рассчитанный на 200 команд управления, и кодовые датчики положения в пространстве. В режиме обучения оператор задавал последовательность точек, через которые должны пройти звенья манипулятора в течение рабочего цикла. Робот запоминал координаты точек и мог автоматически перемещаться от одной точки к другой в заданной последовательности, многократно повторяя рабочий цикл. На операции разгрузки машины для литья под давлением «Юнимейт» работал с производительностью 135 деталей в час при браке 2 %, тогда как производительность ручной разгрузки составляла 108 деталей в час при браке до 20 %.

Робот «Версатран», имевший три степени подвижности и управление от магнитной ленты, мог у обжиговой печи загружать и разгружать до 1200 раскаленных кирпичей в час. В то время соотношение затрат на электронику и механику в стоимости робота составляло 75 % и 25 %, поэтому многие задачи управления решались за счет механики. Сейчас это соотношение изменилось на противоположное, причем стоимость электроники продолжает снижаться. Предлагаются необычные кинематические схемы манипуляторов. Быстро развиваются технологические роботы, выполняющие такие операции как высокоскоростные резание, окраска, сварка.

Появление в 70-х гг. микропроцессорных систем управления и замена специализированных устройств управления на программируемые контроллеры позволили снизить стоимость роботов в три раза, сделав рентабельным их массовое внедрение в промышленности. Этому способствовали объективные предпосылки развития промышленного производства.

Функциональные особенности промышленного робота

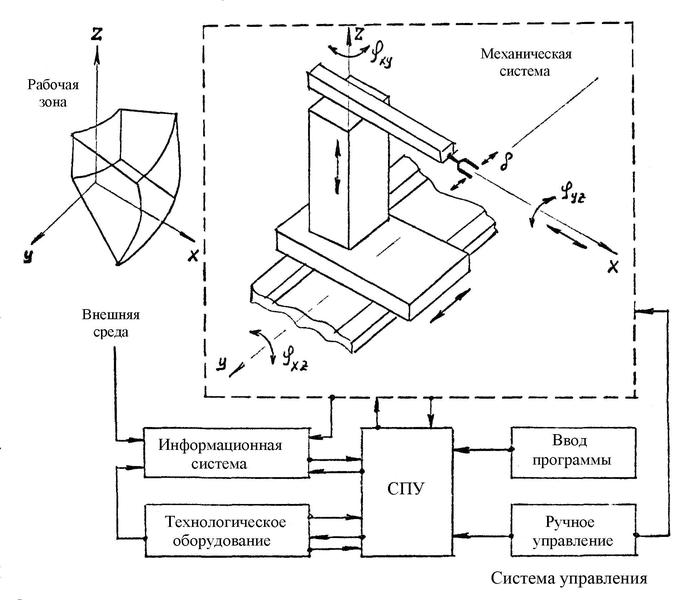

Робот состоит механической части и системы управления этой механической частью. Система управления в свою очередь получает сигналы от сенсорной части. Механическая часть робота подразделяется на манипуляционную систему и систему передвижения.

Манипуляторы

Манипулятор — это механизм для управления пространственным положением орудий и объектов труда.

Движения в звеньях могут обеспечивать электрические, гидравлический или пневматический приводы. Частью манипуляторов (но не всегда) являются захватные устройства. Наиболее универсальные захватные устройства аналогичны руке человека — захват осуществляется с помощью механических «пальцев». Для захвата плоских предметов используются захватные устройства с пневматической присоской. Для захвата же множества однотипных деталей (что обычно и происходит при применении роботов в промышленности) применяют специализированные конструкции. Вместо захватных устройств манипулятор может быть оснащен рабочим инструментом. Это может быть пульверизатор, сварочные клещи, отвёртка и т. д.

Система передвижения

Внутри промышленных объектов для передвижения промышленных роботов используются передвижения вдоль монорельс, по напольной колее и т.д.

Для перемещения по наклонным, вертикальным плоскостям используются системы аналогичные «шагающим» конструкциям, но с пневматическими присосками.

Управление промышленными роботами

Принципы управления

Современные промышленные роботы функционируют на основе принципов обратной связи, подчинённого управления и иерархичности системы управления роботом.

Иерархия системы управления роботом подразумевает деление системы управления на горизонтальные слои, управляющие общим поведением робота, расчётом необходимой траектории движения манипулятора, поведением отдельных его приводов, и слои, непосредственно осуществляющие управление двигателями приводов.

Как устроен промышленный робот? Краткий гид по структуре и движениям робота

1. Роботы и человек. Так ли они отличаются?

Плечевой и локтевой суставы, кости – это звенья.

Существуют и более расширенные классификации промышленных роботов, которые рассматривают типы соединения и движение звеньев. Более подробно с видами промышленных роботов можно познакомиться в нашей статье

Рассмотрим принципы движения и внутреннюю структуру промышленных роботов.

2. Сравнение движения робота и человека

Рассмотрим механику движений робота шарнирного типа с последовательным соединением звеньев, который конструктивно схож с рукой человека.

Промышленный вертикальный шарнирный робот с последовательным соединением звеньев содержит, как правило, 6 суставов (осей).

На следующем изображении наглядно показано сравнение движений робота и человека.

Оси с 1 по 3 — это туловище и рука человека, а с 4 по 6 оси — запястье и кисть. Первые три оси перемещают кисть в пространстве, а следующие три оси двигают ей. Шестиосевая конструкция дает роботам свободу движения, даже большую, чем человеческой руке.

Предлагаем наглядно это посмотреть на видео.

3. Что нужно для движений робота? Структура робота

Далее мы рассмотрим внутреннее строение промышленного робота.

На рисунке ниже показана схема универсального шарнирного робота Kawasaki серии R малой и средней грузоподъёмности. Роботы серии R применяются для широкого спектра задач, от сборки электронных устройств до дуговой сварки. У роботов этой серии предусмотрено размещение кабелей и пневмотрубок внутри корпуса, благодаря чему удалось избежать возможных помех при работе дополнительного оборудования. Но, несмотря на это, роботы этой серии отличаются компактностью и высокой скоростью движений всех звеньев. Этот робот незаменим там, где нужен короткий цикл операций, в чем можно убедиться, симулировав работу робота в виртуальной среде, при офф-лайн программировании.

На рисунке выше наглядно видно, из чего состоит робот. Это металлическое основание робота, корпуса 1го, 2го, 3го звеньев, запястье, моторы, оборудованные энкодерами, редукторы и ременные передачи. Остановимся подробней на этих элементах робота.

I. Звенья

Корпус промышленного робота – сложносоставной и состоит из отдельных звеньев. Самое нижнее, нулевое звено – это основание робота. К нему через редуктор первой оси крепится, корпус первого звена, а к корпусу первого звена, через редуктор второй оси, корпус второго звена. Третье звено при помощи редуктора третьей оси, крепится к корпусу второго звена. Четвертое, пятое и шестое звенья образуют модуль называемый запястье. Запястье крепится к корпусу третьего звена через редуктор четвёртой оси.

II. Редукторы

Каждый сустав (или ось) робота состоит из мотора и редуктора. Этот узел принято называть приводом. Физически функцию сустава (сочленения), соединяющего два соседних звена робота, несут редукторы. Они представляют собой, как правило, законченное механическое устройство, с корпусом в виде составного цилиндра. С одной стороны редуктор крепится к звену N, где установлен мотор, с другой стороны к редуктору крепится корпус звена N+1.

Редукторы нижних осей (с первой по третью) обычно имеют полую середину для того чтобы сквозь них можно было провести электрические провода и пневматические трубки для следующих осей и исполнительного органа (инструмента) робота. Однако, основной задачей редуктора является увеличение силы вращения мотора, за счет снижения скорости вращения. Внутри редуктора находится множество механических передач разного рода, устроенных таким образом, чтобы вращение вала двигателя преобразовывалось в более мощное вращение на выходе из редуктора, но с меньшей скоростью. Таким образом, уменьшая вращение мотора в 10 раз, можно достичь десятикратного увеличения мощности привода. Подобный принцип используется в велосипедной системе переключения передач. Велосипеды имеют разные размеры передних и задних звёздочек. Переключение передачи происходит переставлением цепи на звездочки разных размеров на заднем колесе.

Когда выбрана высокая передача и число оборотов колес минимизировано, усилий для вращения педалей требуется меньше, но необходимо увеличить интенсивность их вращения, но ехать по крутым склонам становиться намного проще. Таким образом итоговая мощность увеличивается, при меньшей работе приводов, в данном примере, работе ног на педалях.

В видео описан принцип работы современного редуктора используемый в роботах.

III. Моторы

Звенья сочленённые посредством редукторов приводятся в движение, и удерживаются в определенном положении при помощи сервомоторов (серводвигателей)

Привод, функционирующий в суставе робота, позволяет перемещать руку вверх, вниз или вращать ею, преобразуя электроэнергию в механическое движение. Чаще всего в приводах роботов Kawasaki используются сервомоторы. Расположение серводвигателей в роботах серии R отмечено красными кружками на изображении ниже.

Как правило, самым распространенным источником энергии для приводов является электричество, но в некоторых моделях роботов встречается использование гидравлической или пневматической тяги. Некоторые гидравлические приводы уникальны тем, что они могут генерировать большую мощность, сохраняя высокую степень надежности.

Кстати, во роботах Kawasaki для тяжелой нагрузки используются высокопроизводительные сервомоторы переменного тока.

IV. Энкодер

Энкодер — это устройство, которое указывает положение (угол) вала вращения двигателя. При наличии энкодера, можно получить четкие данные о том, как и в каком направлении движется робот.

Самый простой – оптический энкодер, который представляет из себя диск с отверстиями, расположенными по окружности на одинаковом расстоянии друг от друга, и прикрепленный к вращающемуся валу двигателя. Перпендикулярно к двигателю расположены с одной стороны два светодиода, а с обратной стороны – фотодиод для считывания интенсивности света от светодиодов.

Когда двигатель вращается вместе с диском энкодера, свет от диодов проходит через щели или блокируется, поэтому угол и скорость вращения можно определить путем считывания сигналов с фотодиода. Это позволяет сервомоторам точно контролировать положение и скорость.

В роботах Kawasaki установлены высокоточные многооборотные абсолютные энкодеры с 32 битным разрешениям кодовых дисков. Даже при выключенном питании от контроллера, такой энкодер всегда будет фиксировать поворот в том числе более 360° так, как будет питаться от батарейки в руке робота. Поэтому при случайном сдвиге, при транспортировке или монтаже, не потребуется дополнительно настраивать изначальное положение звеньев робота.

V. Трансмиссия, ременная передача

Трансмиссия или ременная передача — является компонентом, который передает крутящий момент, вырабатываемый приводами и редукторами и преобразует его в движение робота. Трансмиссия также способна изменять направление и величину мощности привода. Рассматривая велосипед в качестве примера. Цепь, которая соединяет переднюю звезду с задним колесом, является трансмиссией. Так велосипеды и передвигаются, начиная с вращения педалей и передавая вращательную энергию на заднее колесо с помощью трансмиссии.

Этот принцип также применяется внутри промышленного робота. Двигатель, используемый в роботах, обычно размещается рядом с суставами, но его также можно разместить вдали от суставов, используя трансмиссионные механизмы, такие как ремни и шестерни. Такая схема применяется в запястье роботов серии R от Kawasaki, что позволило сделать запястье более компактным.

4. Инструмент робота (EOAT)

В западной литераторе можно встретить термин End of arm tooling (EOAT), что дословно переводится как инструмент на конце руки.

Люди могут выполнять различные задачи, используя инструменты, роботы недалеко ушли. Касательно промышленных роботов, как правило они производятся без основного инструмента, который должен крепиться к концу запястья робота. Это может быть захват, сварочная горелка или покрасочный распылитель и многое другое оборудование. В соответствии с задачей и технологией производства инженер на стороне поставщика или на стороне будущего владельца, дополнительно комплектуют робота необходимым оборудованием.

Если нужна универсальность, то можно установить устройство смены инструмента, и робот сможет выполнять несколько задач в рамках одного комплекса. Подробнее с инструментами, роботами и их применениями в производстве вы сможете узнать на страницах нашего сайта.

Мы подробно рассмотрели самые важные составляющие промышленного робота, но кто управляет всем этим?

5. Мозг промышленного робота — контроллер

По определению робот это автономное устройство, способное выполнять операции в автоматическом режиме. Поэтому нужно чтобы кто-то или что-то управляло всеми компонентами робота. Этим управляющим устройством является контроллер промышленного робота.

К контроллеру подключается пульт обучения робота, с помощью которого можно запрограммировать траектории его движения и создать управляющую программу по выполнению определенной последовательности действий роботом. К контроллеру промышленного робота можно подключить датчики, инструменты или других роботов и синхронизировать их действия между собой или их взаимодействие с другим оборудованием или оператором.

6. Заключение

В этой статье мы рассмотрели базовую структуру промышленных роботов. Теперь вы имеете представления какие компоненты составляют основу робота и где они расположены. Многие могут подумать, что нет необходимости знать как робот устроен, при рассмотрении вопроса внедрения роботов на свое производство. Тем не менее, эти общие знания помогут определить какой именно робот вам нужен, с каким потенциалом движений, точностью, количеством осей и каким инструментом оснастить для решения ваших производственных задач.

В нашем каталоге вы найдете подробные спецификации по роботам, а также информацию по их возможностям.

Чтобы выполнить вашу производственную задачу наиболее эффективным способом потребуется наиболее подходящий робот. Наши сотрудники всегда рады будут помочь в подборе робота и инструмента для него.

Промышленные роботы в современном производстве

Современное производство трудно представить без автоматики и поточных линий. Промышленная робототехника позволила сделать огромный прыжок в повышении производительности и обеспечении качества продукции. Сегодня выпускается множество роботов различного назначения, в их особенностях стоит разобраться подробнее.

Что такое промышленная робототехника?

Представляет собой специфическую отрасль, связанную с разработкой и изготовлением роботизированных аппаратов и систем, используемых для автоматизации производственных процессов и замены ручного труда человека. Она заявила о себе в 30–50 годах прошлого столетия, а активное развитие получила в 70–80 гг.

Что называют промышленными роботами?

В общем случае промышленные роботы (ПР) — это автоматические устройства, способные осуществлять двигательные и управляющие действия в производственном процессе по заданной программе. Они используются для выполнения разнообразных технологических операций и перемещения предметов без участия человека или под его контролем.

В настоящее время применяются следующие основные типы ПР:

По своему назначению промышленные роботы разделяются на такие виды:

Во всех указанных категориях ПК могут подразделяться на несколько разновидностей. По грузоподъемности выделяются легкие (до 10 кг), средние (11–200 кг), тяжелые (от 200 кг до 1 тн) и сверхтяжелые (более 1 тн) роботы. По маневренности выпускаются подвижные и стационарные аппараты. По способу установки предлагаются напольные, подвесные и встроенные ПК. Выбор робота осуществляется с учетом конкретных производственных задач и условий эксплуатации.

Из чего состоит ПР: устройство

Конструкции ПР зависят от их назначения и типа и могут существенно отличаться друг от друга по форме элементов, компоновке и сложности. Однако функциональная схема у них аналогична. В состав всех роботов входят: механическая часть и система управления. В более сложных аппаратах присутствует информационно-сенсорная система со средствами очувствления.

Механическая часть включает такие элементы:

Система управления базируется на промышленных компьютерах мобильного типа (например, РС/104, MicroPC), а само управление манипулятором осуществляется с ПК и программируемого контроллера. Для программирования используются языки: Forth, Оберон, Компонентный Паскаль, Си. Управление роботами согласовывается с общей системой управления производством (ERP-системой).

Информационно-сенсорная система позволяет адаптировать роботов к изменяющимся внешним условиям. Для обеспечения необходимой чувствительности применяются внутренние датчики перемещения, линейных и угловых скоростей, сил сочленения, а также внешние датчики для получения сведений о состоянии окружающей среды (тактильные, акустические, визуальные, локационные, температурные, химические датчики).

Функции ПР: принцип работы

Современные ПР могут использоваться для перемещения или удержания предметов, а также осуществления технологических операций. Необходимые движения обеспечиваются манипулятором. Часто принцип его работы сравнивается с человеческой рукой, а потому и форму он обычно имеет аналогичную. Движения манипулятора подразделяются на 2 этапа: захват (аналог — кисть руки) и перемещение (плечо и суставы рук) предмета или инструмента. Для этого в сочленениях обеспечивается поступательное и вращательное движение.

Алгоритм действий робота задается программой. Он включает несколько характерных этапов:

Современные ПР оснащены сенсорной системой, способной обеспечить обратную связь. При изменении внешних условий (например, изменился размер предмета или его местонахождение) датчики фиксируют расхождение с программой и сообщают фактические данные.

Важно! Интеллектуальные ПР способны сами принять решение и внести коррективу в УП. Другие роботы передают информацию оператору, который вносит нужные коррективы.

Назначение и схема

Технологические ПР находят применение при осуществлении следующих процессов: контактная и дуговая сварка, плазменная резка, литье, штамповка, фрезерование и сверление, шлифовка и полировка, резание и раскрой материалов, покраска и лакирование, комбинированная обработка, сборка конструкций, упаковка, транспортировка, контроль и измерения и т. д.

Стандартная схема работы технологического ПР приведена на рис. Для осуществления технологического процесса вводится УП. Захват заготовки производится по команде. Для этого обеспечивается поступательное перемещение манипулятора и вращательное движение захватывающего устройства. Далее заготовка перемещается в рабочую зону, где подвергается обработке. При этом рабочий орган обладает возможностью возвратно-поступательного и вращательного движения. Через датчики обеспечивается обратная связь, учитывающая изменение внешних условий.

Топовые производители

При выборе ПР особое внимание следует обратить на его производителя. Только проверенные компании гарантируют необходимое качество и надежность. Можно выделить несколько топовых производителей.

Fanuc

Компания Fanuc выпускает большой ассортимент роботов различного назначения. Идеальным вариантом для промышленных предприятий, специализирующихся на выпуске небольших электронных устройств, является модель FANUC M-1iA. Она обладает гибким модулем, хорошо имитирующим человеческую руку. Для нее характерна высокая точность и повышенная производительность. При небольшой грузоподъемности она способна обеспечить различные технологические операции. Исполнительный орган имеет форму шарнирного параллелограмма, обеспечивающую высокоскоростную сборку деталей.

Hanwha

Среди продукции компании Hanwha выделяется коллаборативный промышленный робот Hanwha HCR-5 cobot. Он относится к группе легкой грузоподъемности. Может использоваться в автомобилестроении, пищевой и фармацевтической промышленности, при обработке пластика и изготовлении электронных устройств. Имеет манипулятор шарнирного типа. Робот реагирует на внешние изменения. Эффективен при складировании и упаковке, сборке и паллетировании.