Рейер инструмент для чего

Резцы для токарного станка по дереву: виды, назначение, самодельные и фабричные инструменты

Круглые и цилиндрические изделия из дерева используются повсеместно. Ножки от стульев и кроватей, ручки дверей и рукоятки инструментов – все эти приятные на ощупь и удобные изделия вытачиваются на токарных станках.

В отличие от обработки металлических изделий, где деталь, зажатая между бабок, обтачивается резцом, закреплённым на специальном механизме, движением которого управляет токарь, токарные станки по дереву лишь вращают заготовку. Обтачивание проводит человек с помощью особого ручного инструмента – токарных резцов. С помощью разной формы и конфигурации этих орудий мастера добиваются превосходных результатов работы на токарном станке.

Описание токарных резцов

Хотя древесина и является мягким материалом, режущая часть подвергается значительным нагрузкам, да ещё и разогревается от постоянного трения. Поэтому фабричные резцы изготавливаются из легированных и углеродистых сталей, которые долго держат заточку и одновременно с этим не слишком хрупки, то есть не выкрашиваются в результате резкого возрастания нагрузки (например, при попадании на внутренний сучок в твёрдой древесине).

Каждый резец состоит из таких частей:

Разновидности

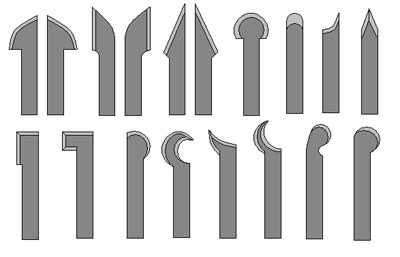

Все приспособления, служащие для изготовления, доводки и украшения токарных заготовок, можно поделить на несколько общих типов:

Различные варианты и их назначение

Многообразие режущих инструментов по дереву при вращении на токарном станке очень велико. Мастера с опытом создают резцы той формы, которую считают удобной, для реализации индивидуальных задач. Поэтому один персональный резец не похож на другой. Впрочем, есть стандарты фабричных инструментов, из которых одни являются базовыми, другие – узкоспециализированными.

Рейер

Рейер

Благодаря форме лезвия, этот резец выбирает древесину полукругом. Изогнутая в продольном направлении форма делает его очень прочным, поэтому он хорошо подходит для чернового обтачивания заготовки. С помощью рейера также можно делать плавные переходы и проточки с полукруглым профилем.

Как сделать резцы для токарного станка по дереву своими руками

Для изготовления различных декоративных элементов из древесины на токарном станке, необходимо наличие специального приспособления – токарного резца по дереву. Такой режущий инструмент можно купить от фирменного производителя, но стоить он будет довольно не дешево, либо же можно сделать резцы для токарного станка по дереву своими руками. Процесс самостоятельного изготовления достаточно прост, важно для этого предусмотреть наличие необходимых инструментов и оборудования.

Назначение и виды токарных резцов по дереву

Резец по дереву – предназначен для ручных видов обработки вращающихся деталей на токарном станке.

Конструкционные особенности

Чтобы иметь представление из чего можно сделать резцы по дереву для токарного станка необходимо ознакомиться с его конструкцией, которую формируют две основные части: рабочая (металлическая) и ручка (как правило деревянная).

При этом, рабочая часть разделяется на несколько элементов и состоит из:

Ручка, в свою очередь, также делиться на две части и состоит из:

Виды резцов

Исходя из того, какой вид обработки планируется выполнять, подбираются соответствующие токарные резцы по дереву с различной конфигурацией, чем более сложным будет обрабатываемая деталь, тем более изощренной конструкцией они должны обладать. Благодаря конструкции определяется специфичность заточки лезвия.

При изготовлении резцов своими руками должны быть правильно выдержаны стандартные размеры и конфигурация. Под определенную обработку, используется специальные резцы по дереву, которые могут быть отрезными, подрезными, расточными и фасонными. Каждый мастер может располагать своими особенными, эксклюзивными, узкоспециальными токарными инструментами, которые предназначены для определенных задач.

Однако зачастую мастерами и любителями токарного дела применяются только два основных вида резцов – рейер и мейсель.

Рейер – применяется для грубых, черновых, первоначальных видов обработки заготовок. Конструктивная особенность таких видов инструментов – это наличие лезвия полукруглой формы. Для его изготовления применяется толстая пластина или желобок с полукруглым сечением. При помощи рейера деревянным заготовкам легко придавать приблизительное очертание подобно готовому изделию.

При использовании рейера и мейселя практически отсутствуют трудности в процессе выполнения токарных работ средней степени сложности. Эти инструменты применяются в основном для обработки внешних поверхностей, гораздо реже они используются для внутренней выборки деталей.

Прочие виды токарных резцов по дереву относятся к фасонным. К самым популярным среди них можно отнести:

Видео «Самодельные резцы для токарного станка по дереву»

Что необходимо для изготовления резцов

Прежде, чем сделать резцы для токарного станка по дереву необходимо предварительно позаботиться о подготовке соответствующих материалов и приспособлений. Для изготовления самодельных инструментов важно:

При этом, также важно использовать защитные средства: перчатки и очки.

Как изготовить резец своими руками для токарного станка по дереву

Многие мастера столярного дела отдают предпочтение самодельным токарным резцам по дереву. Поэтому зачастую делают инструменты самостоятельно, а не приобретают фабричные изделия. Конечно, инструмент изготовленный в заводских условиях отвечает всем нормам, поскольку при его изготовлении соблюдаются технические характеристики и требования по безопасности труда, однако при правильно подходе можно сделать резцы, которые ничем не будут уступать фирменным.

Кроме того, какой твердостью должна обладать режущая кромка важно учитывать и способ крепления инструмента в державку. Благодаря этому компоненту осуществляется фиксация инструмента. В связи с этим важно учитывать значение габаритных размеров.

Следующий момент — это подбор заготовительных материалов. В идеальном варианте лучше всего применять заготовки из инструментальной стали, но недостатком для их обработки в домашних мастерских является твердость материала. Из-за этого в основном применяется ряд подручных материалов, которые закаляются после предварительных видов обработки.

Как утверждают многие профессиональные домашние мастера, чтобы изготовить качественный резец своими руками подойдет использование следующих заготовок:

После того, как была обеспечена нужная форма будущему инструменту выполняют его первичную заточку. После заточки проводится закаливание режущей кромки. Чтобы провести данную операцию кромку резца необходимо разогреть до температуры накала (покраснения метала), после чего остудить в машинном масле, опусти туда резец.

Сформировать твердую поверхность можно посредством медленного типа закалки, т. е. вместо остуживания в машинном масле, поверхность инструмента должна остыть на открытом воздухе естественным путем.

В процессе самостоятельного изготовления режущих инструментов важно знать:

Чтобы предотвратить возможные опасные ситуации проверять качество работы с использованием самодельных инструментов нужно на мягкой породе дерева. После обтачивания незначительной части заготовки нужно проверить насколько сохранена изначальная геометрия резца.

Выполнение заточки резцов своими руками

От того, насколько правильно заточен рабочий инструмент зависят качественные показатели обработки. Чтобы правильно выполнить заточку необходимо воспользоваться электрозаточным станком у которого предусмотрен набор кругов различной степени зернистости и наличие бархатного бруска, необходимого для правки лезвий.

Углы заточек мастера выбирают лично, исходя из своих предпочтений, токарного мастерства, твердость древа, качества рабочих инструментов и окончательного желаемого вида обрабатываемых поверхностей.

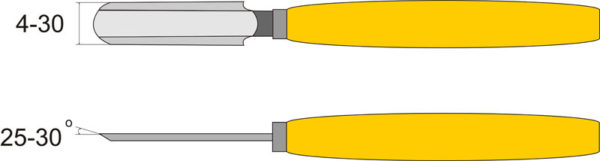

Для начинающих токарей оптимальным вариантом являются углы заточек для:

При накоплении опыта и повышении уровня мастерства, угол затачивания вы всегда сможете уменьшить до 20°-35°.

Также для мастеров рекомендуется, помимо разнофасонного типа резцов, иметь один вид резцов с одинаковым размером, но с разным углом заточки. Такой подход сможет значительно ускорить и облегчить рабочий процесс, а также увеличит срок эксплуатации инструментов, поскольку не будет надобности в постоянном перезатачивании лезвий исходя из видов обрабатываемого материала.

Тупой тип углов предназначен, чтобы затачивать, твердые породы древесины либо проводить первоначальную (грубую) обработку.

Острый тип углов у резцов дает возможность более качественно обрабатывать поверхности и ускорять точение, но при его использовании следует быть осторожным поскольку существует риск сколоть заготовки и повредить лезвие. Выполнять затачивание и правку такого типа инструментов также необходимо более часто, нежели при использовании резцов с тупым углом.

Приблизительные углы заточек на лезвии формируются еще на стадиях изготовления резцов своими руками, и перед тем как провести термическую обработку — закаливание.

После их окончательной подготовки, резцы затачиваются на абразивном круге, а весь процесс завершает ручная доводка с помощью бархатного бруска.

Видео «Изготовление резцов для дерева из стамесок»

Реер и мейсель из старого напильника

Вот что мне понадобилось для изготовления резцов:

1. Старый широкий плоский напильник (Это может быть рашпиль. Но у меня был драчёвый).

2. Обрезки тонкостенной металлической трубы, диаметром 25 мм.

3. Рукоятки для молотка.

Кому лень читать, тот может посмотреть процесс изготовления резцов в этом видеоролике:

А мы пока приступим.

Я не первый, кто делает резцы из напильников. Просматривая информацию по этой теме, я видел, что, в основном, люди всегда отпускают напильник, потом обрабатывают и закаляют заново. Я же решил отказаться от отпуска с последующей закалкой.

Попробую объяснить.

В домашних условиях люди часто закаливают сталь. И думают, что хорошо получается. Но, именно, думают. На самом деле, получается хорошо только у мастеров с огромным опытом, и то, если они знают, с какой именно сталью имеют дело. Конечно, нагретый до устойчивого свечения металл, который резко охладили, в любом случае, существенно прибавит в твёрдости. (если, конечно, данный сплав поддаётся закалке). Но вот, воссоздать заводскую закалку в домашних условиях вряд-ли у кого-то получится без хорошей печи, или горна и соответствующих справочников. И уж, тем более, я не верю, что что-то толковое может получиться у тех, кто на кухне греет напильник на газовой плите, или при помощи дешёвой бытовой газовой горелки. )))))

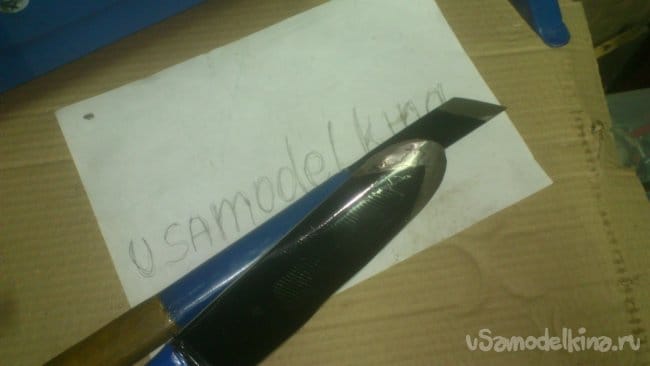

Для начала я распилил при помощи болгарки напильник на две равные части. (Померил длину (с хвостовиком!) и разделил на половину.). Разрез проводил очень аккуратно, постоянно опуская напильник в воду после секундного касания отрезным кругом. Резал сразу под углом :

Далее пришла очередь лепесткового круга. Им я зачистил и убрал насечки:

Чтобы её усилить, я отыскал в своём «металлоломе» кусок тонкостенной (не водопроводной) трубы, диаметром 25 мм, и отрезал кусок 15 см:

Расположив трубку между двух досок, я «кувалдочно-ударным методом» немного сплющил её, сделав её сечение овальным:

Место посадки трубы обильно обмазал столярным клеем:

И обсадил трубу на рукоятку:

Просверлил отверстие под хвостовик:

Закрепил вот таким образом лезвие с упором в дерево:

И набил рукоятку, обильно смазав перед этим клеем хвостовик, и залив немного клея в подготовленное для него отверстие. Мейсель, можно сказать, уже и готов:

(Отдельно остановлюсь на том, зачем я использую клей. Здесь был специальный столярный ПВА, но часто использую и просто ПВАд. И мне уже писали, что, мол, я должен учить матчасть, потому как приклеить металл к дереву таким клеем невозможно. )))

Кроме этого, смоченное жидким клеем дерево при забивании не так подвержено растрескиванию, да ещё и клей выступает в роли смазки, упрощая процесс.)

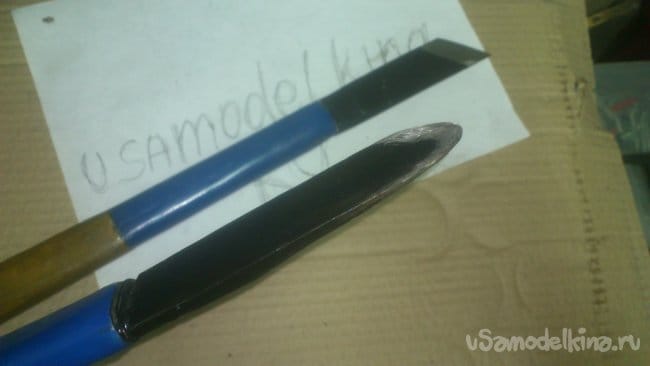

Теперь из оставшейся части напильника я хочу изготовить реер.

При помощи зачистного круга начинаем делать жёлоб (опять-же, не забывая охлаждать!).

Отрезным кругом «отсекаем лишнее»:

У этой части напильника нет хвостовика. Пришлось его вырезать:

Греть горелкой не решился, дабы не повредить закалку всей заготовки. Опустил заготовку рабочим краем в банку с водой до половины, и просто поварил толстым электродом место основания хвостовика до тех пор, пока он весь не стал светиться. Дал остыть. При этом вода в месте касания слегка кипела, но её температура в банке (а значит и температура режущей части заготовки) позволяла легко держать в ней пальцы. Потом просто снял зачистным кругом «электродную напайку».

Далее зачистным, а позже, лепестковым кругом продолжил формировать «жёлобообразное тело» резца, одновременно затачивая:

Рукоятку изготовил по той-же технологии, что и рукоятку мейселя.

После чего, как обычно, наступил этап «причёсывания самоделок» )))).

В концах рукояток просверлил отверстия для того, чтобы можно было вешать на гвоздик)))) И обработал пропиткой для древесины, которая осталась у меня после изготовления садовой скамейки.

Ну и покрасил металлические части инструментов.

P.S. Делал и фотографировал довольно давно. Больше недели назад. (Времени написать статью вечно не хватает. Пишу за несколько подходов). На сегодняшний день резцы уже много чего переточили.

После заточки кромок обоих резцов отполировал их. (Нет фото этого процесса, потому что временно не имею полировочного станка. Из него я и сделал токарный)))). Пока руки не дошли собрать полировочный из «гидрофорного мотора». Поэтому ездил полировать к другу и не фотографировал.

Резцы токарные по дереву

Назначение токарных резцов и их виды

Токарные резцы по дереву – предназначенные для ручной обработки вращающейся в станке детали.

Они состоят из двух основных частей: рабочей (металлической) и ручки (обычно деревянной).

В свою очередь, рабочую часть можно условно разделить на:

Ручку можно условно разделить на две части:

Виды токарных резцов

В зависимости от вида выполняемой работы, токарные резцы по дереву имеют различную конфигурацию, чем сложнее изделие, тем изощрённей будет и их конструкция, которая будет определять специфическую заточку лезвия. У каждого мастера могут быть свои особенные, эксклюзивные, узкоспециальные токарные инструменты, предназначенные для выполнения какой-то особенной работы. Поэтому изучать конструкцию каждого отдельного резца нет никакой необходимости.

Для успешной работы начинающего токаря достаточно будет двух видов: рейера и мейселя.

Рейер – предназначен для грубой, черновой, первоначальной обработки заготовки. Конструктивной особенностью такого вида является лезвие по форме напоминающее полукруг. Изготавливается он из толстой пластины или из желобка полукруглого сечения. С помощью рейера деревянной заготовке придают приблизительные очертания будущего изделия.

С помощью рейера и мейселя можно легко выполнять токарные работы средней сложности. Обрабатывая заготовку по внешней поверхности. В некоторых случаях возможна работа с внутренними поверхностями детали.

Все остальные токарные резцы по дереву можно отнести к группе фасонных. Среди них наиболее популярными являются такие виды:

Как самостоятельно изготовить токарные резцы по дереву

Самодельные токарные резцы по дереву являются для мастеров чем-то вроде талисмана. Поэтому они предпочитают изготавливать рабочие инструменты своими руками, а не приобретать в обычном магазине. Хотя купленые, вполне отвечают своим требованиям, техническим характеристикам и технике безопасного труда.

Сделать рейер и мейсель самому не сложно. Для их изготовления своими руками, самим подходящим материалом будут напильники и рашпили уже «отжившими» своё. Этот списанный инструмент обладает необходимыми размерами, прочностью, качеством материала, маркой стали. С помощью заточного станка напильнику придаётся необходимая форма в части лезвия и хвостовика. Потом набивается выточенная ручка с крепёжным кольцом. И всё, инструмент для изготовления токарных изделий из дерева готов.

Чтобы изготовить токарные резцы по дереву, можно использовать, кроме напильников и рашпилей, в качестве материала, автомобильные рессоры или прутки арматуры. Они обладают необходимой твёрдостью. Но после изготовления инструмента своими руками, нужно быть предельно осторожным. Его испытания необходимо проводить на мягких породах дерева (липа, тополь), после чего надо провести осмотр лезвия на отсутствие сколов и трещин. И только после такой проверки токарные инструмент, сделанный своими руками, можно эксплуатировать при работе с более твёрдой древесиной (берёза, дуб, бук).

Видео про самодельные резцы

При самостоятельном изготовлении режущего инструмента нужно помнить:

Заточка резцов своими руками

От правильности заточки рабочего инструмента во многом зависит качество обработанной поверхности.

Для этого понадобится электрозаточной станок с набором кругов разной зернистости и бархатный брусок для ручной правки лезвия.

Видео заточки резцов

Угол заточки каждый мастер выбирает самостоятельно, ориентируясь на своё мастерство токаря, твёрдость древесины, качество рабочего инструмента и окончательный желательный вид обрабатываемой поверхности.

Для начинающего токаря оптимальными вариантами углов заточки будут:

Со временем, когда уровень мастерства токаря будет расти, углы затачивания можно будет уменьшать до 20° — 35°.

В идеале, кроме набора разнофасонных, желательно иметь резцы одного вида, одинакового размера, но с разными углами заточки. Это намного ускорит и облегчит работу токаря, а также продлит срок их службы, потому что не нужно будет постоянно перезатачивать лезвия исходя из вида обрабатываемой древесины.

Более тупые углы затачивания предназначены для: твёрдых пород дерева, первоначальной (грубой) обработки.

Более острые углы режущего инструмента позволяют качественнее обработать поверхность, ускорить процесс точения, но в тоже время существует большая вероятность скола заготовки, повреждения лезвия. Да и затачивать и править такой инструмент приходится намного чаще, чем с более тупыми углами.

Приблизительный угол заточки лезвия формируется ещё на стадии изготовления резцов своими руками, до начала термической обработки — закаливания.

Потом, когда они полностью готовы, процесс затачивания осуществляют с помощью абразивного круга и завершают ручной доводкой на бархатном бруске.

Рейер

Рейер